#134 Molto bravi, ma perchè non bravissimi?

Il motore elettrico trova un largo utilizzo nelle nostre vite quotidiane e professionali, e la forte spinta all’automazione non fa che far crescere l’utilizzo di questo componente. Ma come possiamo difenderci da un suo malfunzionamento?

Per quanto possano essere preparati ed estremamente professionali gli addetti alla produzione di motori elettrici, non sono comunque immuni alla possibilità di fare piccoli errori. Lo stesso motore può presentare dei difetti produttivi quali il cedimento dei cuscinetti, la rottura dell’isolamento, il rotore bloccato, il surriscaldamento, i sovraccarichi (elettrici e meccanici), lo squilibrio di fasi o di tensioni che conducono a un elevato squilibrio di corrente, esecuzione al contrario, disallineamento dell’albero e vibrazioni.

Questi tipi di guasti possono danneggiare il motore e comprometterne seriamente il suo funzionamento. Per evitare che venga scoperto sul campo quando è chiamato a lavorare, vengono eseguite delle prove di collaudo subito dopo la produzione.

I test possono essere un Collaudo statico del motore elettrico e un Collaudo funzionale del motore elettrico.

Il collaudo statico viene detto anche off-line poiché la macchina non viene alimentata durante l’esecuzione. Questo ha lo scopo di verificare l’isolamento del motore, dal momento che la maggior parte dei corto circuiti si verificano a causa di un guasto all’isolamento o di improvvise condizioni di sovratensione.

Il collaudo dinamico è definito anche on-line, come intuibile perché viene elettricamente alimentato durante l’esecuzione del test. Viene svolto anche per individuare se vi siano problemi alle barre del rotore. Chiaramente il rotore è la parte più stressata del motore e può essere soggetto a molti tipi di sollecitazioni, infatti possiamo avere:

– Sollecitazioni termiche. Possono presentarsi durante una fase di avviamento, di lavoro, o di stallo. Quest’ultima, detta anche con rotore bloccato, è particolarmente pericolosa perché si genera una potenza enorme che può danneggiare il motore.

– Sollecitazioni magnetiche. Sappiamo che il principio alla base del movimento di un motore è la forza magnetica. Questo tipo di forza potrebbe causare anche la flessione della barra del rotore arrivando a poterne provocare la rottura per fatica. Lo squilibrio nel campo magnetico inoltre potrebbe causare l’estrazione del rotore e la pressione dello statore con grave danno alla macchina.

– Sollecitazioni dinamiche. La forza alla quale è sottoposto l’albero di trasmissione è definita coppia. Viene espressa in Newton/metro (Nm) e insieme ai numeri di giri determinano la potenza del motore. Uno stress eccessivo, al di sopra dei limiti di progettazione può seriamente compromettere il funzionamento e la durata della macchina.

– Sollecitazioni ambientali. Questo non è un test che si può fare in fase di collaudo, perché dipende dall’ambiente il cui il motore si trova a lavorare. Sappiamo come l’ambiente possa incidere sul funzionamento e sulla durata del motore.

– Sollecitazioni meccaniche. Sotto questo nome vengono classificate numerose forme di sollecitazioni, quali difetti di fusioni, parti rotte, laminazione allentata, montaggio errato, errore nell’intercapedine d’aria, albero piegato, cedimento dei cuscinetti, disallineamento e materiali errati.

– Sollecitazioni da tensioni residue. Sono causate da saldature, fusioni e lavorazioni meccaniche ma non danneggiano il rotore.

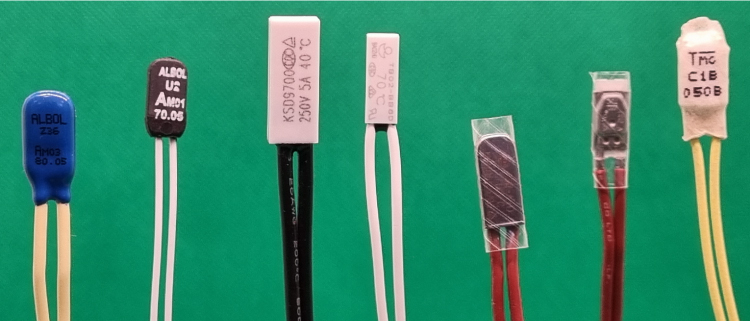

Questo è quello che riguarda il collaudo, vale a dire i test che vengono fatti dopo il processo di produzione, superati i quali il motore può tranquillamente lasciare la fabbrica e iniziare la sua “vita in autonomia”. Esistono però anche alcune anomalie non prevedibili in fase di collaudo. Queste potrebbero non dipendere da un difetto di produzione ma da un problema nato sul campo. Per evitare che questo possa degenerare in una situazione pericolosa vengono inseriti nei motori alcuni tipi di protezioni che prevalentemente sono le tradizionali protezioni termiche bimetalliche, ma che possono anche essere PTC, PT e KTY.

Ovviamente l’inserimento di un dispositivo di sicurezza durante il processo produttivo richiede una serie di interventi eseguiti, quasi sempre manualmente, da addetti ai lavori altamente qualificati, ma non immuni alla statistica, che ci insegna che, anche se con percentuali apparentemente irrilevanti, l’errore è sempre a portata di tutti ed è pressoché impossibile non sbagliare mai.

Per questo motivo TMC ha sviluppato una serie di soluzioni customizzate in partnership con i propri clienti (ne abbiamo parlato qui, qui e qui) per poter garantire una tolleranza zero verso gli errori, e un taglio di alcune fasi della produzione che si trasformano in una riduzione del costo del lavoro, per questo motivo dovrebbero essere prese in considerazione e valutate, per provare a puntare verso l’eccellenza massima.