#126 Le scaldiglie anticondensa

Quando l’umidità presente nell’aria calda entra a contatto con una superficie più fredda, come quella di un vetro o di un metallo, crea un contrasto caldo/freddo e il vapore acqueo crea la condensa e successivamente si trasforma in acqua. Questi depositi possono essere molto pericolosi per i motori elettrici e rischiano di comprometterne fortemente le prestazioni o addirittura lo stesso funzionamento. Ma è possibile evitare questo fenomeno?

Sicuramente ho semplificato molto un fenomeno fisico naturale. E’ però quello che in effetti succede e tutti lo possiamo verificare quando, dopo avere fatto una doccia calda, abbiamo gli specchi appannati. Lo stesso succede all’interno della carcassa di un motore elettrico. Questo soprattutto quando deve lavorare all’aperto o in ambienti soggetti a forti escursioni termiche e a un alto tasso di umidità. Basti pensare al settore navale, estrattivo oppure ai cantieri. Ma più in generale a tutte quelle installazioni che lavorano all’aria aperta tutto l’anno, senza bisogno di trovarsi a particolari latitudini. Le nostre coste o i nostri monti forniscono già un ambiente che può dare origine a questo fenomeno.

La presenza di acqua all’interno dei motori, per quanto minima, e pur essendo un processo molto lento, può rappresentare un grande pericolo, nonostante i motori siano costruiti a regola d’arte con tutti gli isolamenti e le sicurezze possibili. I danni sono infiniti. Possono andare dal blocco dei cuscinetti, a un corto circuito dello statore, all’ossidazione delle varie parti metalliche, per esempio di quelle in alluminio che col tempo si possono pian piano sfaldare compromettendo irrimediabilmente il motore.

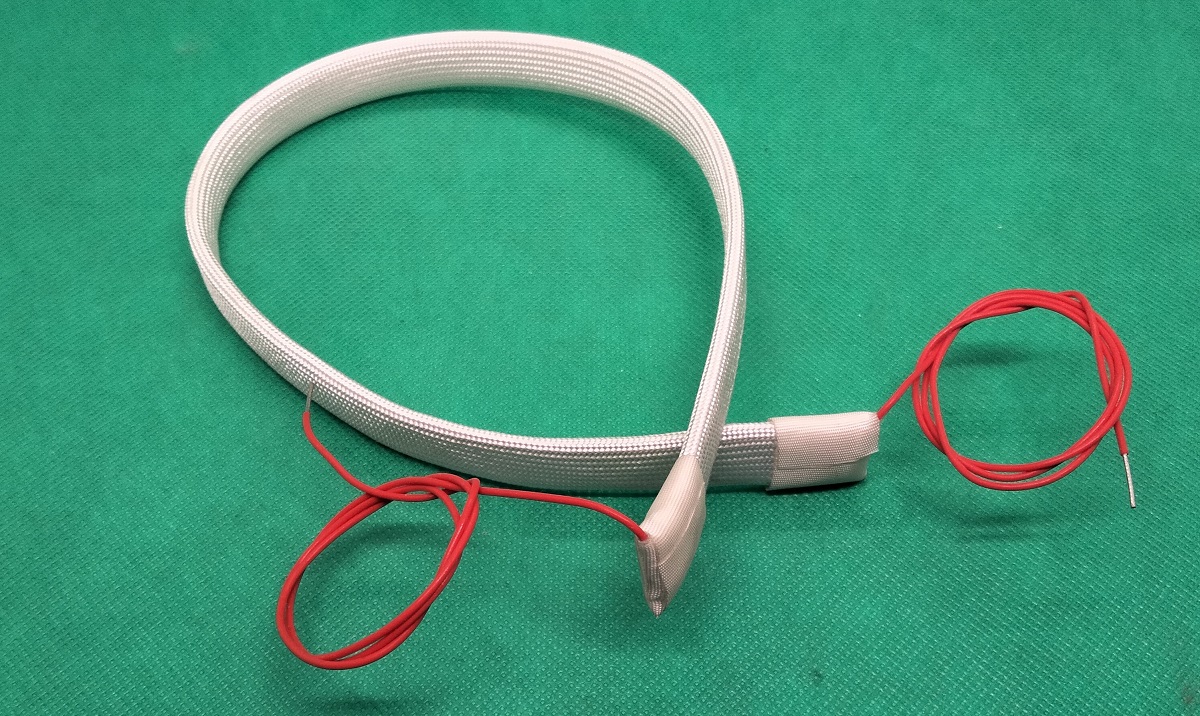

Esiste però una soluzione che può evitare, o per lo meno rendere molto difficile, la creazione di questo fenomeno. E’ il ricorso all’uso di scaldiglie anticondensa. Si tratta di cavetti autoriscaldanti multifilari in nickel-cromo, ricoperti da un nastro adesivo in poliestere e rinforzato e protetto da una calza in fibra di vetro. Vengono inserite all’interno dell’avvolgimento e hanno il compito di scaldare il motore o il generatore, eliminando l’umidità e la condensa.

L’installazione viene fatta sugli avvolgimenti, prima del processo di verniciatura o impregnazione, su richiesta del cliente perché nessuna normativa la impone o la raccomanda. Dopo un’adeguata impregnazione, le scaldiglie formano una massa omogenea con l’avvolgimento e hanno una buona conduttività termica. Solitamente vengono progettate per adattarsi attorno all’avvolgimento dello statore, coprendo almeno il 70% della sua circonferenza, e vengono prodotte con misure diverse.

Le scaldiglie possono essere inserite anche in un secondo momento, una volta che il processo di produzione del motore è stato portato a compimento. Si installano nell’alloggiamento del motore o nel coperchio mentre il motore è aperto per il riavvolgimento o la manutenzione.

Le scaldiglie anticondensa vengono normalmente messe in funzione per un periodo di circa 2–3 ore quando il motore o il generatore si ferma. Proprio per questo non produce più calore e rischia di favorire la formazione di condensa.

Per questo motivo una scelta prudente e lungimirante come quella di dotare un motore di una scaldiglia anticondensa si può rivelare vincente nel tempo. Ciò porterà a un risparmio su quei costi di manutenzione, o addirittura riavvolgimento, per non parlare poi del fermo macchina, laddove l’assenza della scaldiglia abbia generato quegli effetti indesiderati di cui parlavamo prima.

Così come un motore elettrico per motivi di sicurezza, oltre che di normativa, è quasi sempre dotato di un protettore termico, sarebbe opportuno, per lo meno su certe applicazioni, che venisse anche difeso da una scaldiglia anticondensa per assicurare prestazioni migliori, costanti e una maggiore durata nel tempo del motore stesso.

Scarica l’articolo in versione stampabile cliccando qui sotto!